歡迎來到深圳市中圖儀器股份有限公司網站!

歡迎來到深圳市中圖儀器股份有限公司網站! 咨詢電話:18928463988

咨詢電話:18928463988

<strike id="b3e0y"></strike>

歡迎來到深圳市中圖儀器股份有限公司網站!

歡迎來到深圳市中圖儀器股份有限公司網站! 咨詢電話:18928463988

咨詢電話:18928463988

在工業制造領域中,內徑尺寸的精準度直接關系到產品的裝配性能、運行穩定性乃至使用壽命。傳統檢測方法如卡尺、內徑千分尺等難以滿足高精度、復雜結構件的需求。三坐標測量儀技術的出現,打破了這一困境,成為當前工業領域實現高精度內徑檢測的核心解決方案。

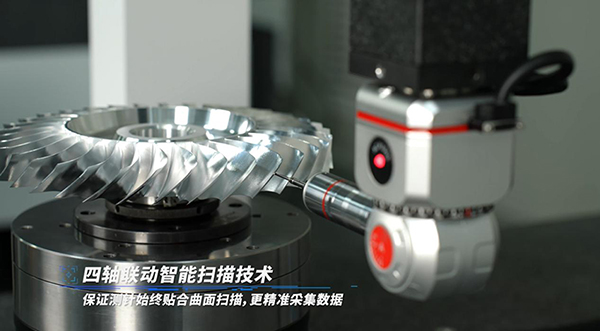

三坐標測量儀核心在于“三維空間精準定位"的技術原理。它通過三維空間中的精密探頭對工件表面進行點采集,結合計算機數據處理,重構物體的幾何特征。不同于傳統工具只能獲取單一維度的尺寸數據,三坐標測量儀能通過采集到的海量三維坐標點,結合專業測量軟件的算法分析,精準構建出內徑的實際幾何形態。其核心優勢在于:

1、高精度定位

采用光柵尺、激光干涉儀等反饋系統,空間定位精度可達微米級;

2、非接觸式與接觸式靈活適配

可選觸發式探頭(接觸)或光學探頭(非接觸),適應不同材料與結構;

3、復雜幾何解析能力

通過數學建模,可精確計算孔徑、圓度、圓柱度等形位公差。

1、內徑測量難點

(1)深孔、小孔、異形孔難以觸及;

(2)孔壁粗糙度影響接觸測量準確性;

(3)多孔位同步檢測效率低下。

2、三坐標測量儀解決方案

(1)專用測頭技術:使用加長桿、星形探針等適配深孔與多角度孔位;

(2)掃描式測量:連續采集數據點,消除隨機誤差,精準還原孔壁輪廓;

(3)溫度補償與振動控制:通過環境校準系統抵消熱變形與機械干擾,保障穩定性。

在實際工業場景中,三坐標測量儀的優勢進一步轉化為企業生產效率與產品質量的雙重提升,其應用范圍已覆蓋航空航天、汽車制造、精密模具等多個核心領域,如:

1、航空航天領域中,航空發動機渦輪盤的冷卻孔內徑、航天器燃料儲箱的接口內徑等關鍵部位,需保證孔徑公差≤0.005mm。尺寸精度要求高且需要承受溫度與壓力環境的考驗。三坐標機通過自動化路徑規劃,實現數百個孔位的批量測量,數據直接對接MES系統,實時反饋加工修正指令。

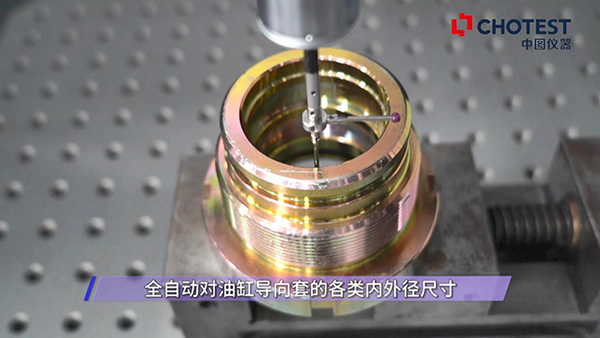

工作人員只需將缸體固定在測量工作臺上,三坐標測量儀便能按照預設程序自動完成內徑的全域掃描,短短幾分鐘內即可生成包含直徑、圓柱度、圓度等參數的詳細檢測報告,不僅大幅縮短了檢測時間,還避免了人工檢測時因接觸式測量造成的工件表面損傷。

2、汽車制造領域:汽車發動機缸體內徑的圓柱度誤差要求通常控制在5微米以內,一旦超出范圍,將直接導致活塞與缸體的密封性能下降,引發機油消耗過快、動力不足等問題。三坐標結合逆向工程軟件,生成三維偏差色譜圖,直觀定位超差區域,提升工藝優化效率。

工作人員只需將缸體固定在測量工作臺上,儀器便能按照預設程序自動完成內徑的全域掃描,短短幾分鐘內即可生成包含直徑、圓柱度、圓度等參數的詳細檢測報告,不僅大幅縮短了檢測時間,還避免了人工檢測時因接觸式測量造成的工件表面損傷。

隨著工業制造向“智能化"“精細化"方向加速升級,三坐標測量儀技術在內徑檢測中的應用,不僅提升了精度與效率,更通過數據驅動實現了制造過程的閉環控制。無論是圓形、橢圓形還是帶有特殊弧度的異形內徑,三坐標測量儀技術都能清晰呈現其輪廓特征。同時,該技術還能自動計算出內徑的直徑、圓度、圓柱度、同軸度等關鍵幾何公差參數,不僅避免了人工計算的誤差,更能為后續的生產工藝優化提供全面、客觀的數據支撐,讓“看不見的內徑偏差"變得可視化、可量化。

本文旨在解析三坐標檢測的技術內涵,具體檢測方案需依據工件特征與精度要求進行定制。

微信掃一掃